ЭКСПЛУАТАЦИОННАЯ НАДЕЖНОСТЬ АВИАЦИОННОЙ ТЕХНИКИ

§ 1. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕОРИИ И ПРАКТИКИ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

|

П |

од надежностью технических устройств понимается их способность сохранять определенные параметры и характеристики, а также выполнять заданные рабочие функции. При создании новых образцов авиационной техники ее обеспечению всегда уделялось и уделяется большое внимание. Однако, несмотря на •л о, за последнее время вопрос надежности почти во всех областях техники стал научно-технической проблемой. Объясняется это следующим.

Во-первых, для современного уровня развития техники характерно значительное расширение круга решаемых ею задач, усложнение устройств, массовое применение средств электроники и автоматики, создание систем с множеством связанных между собой агрегатов п приборов. В качестве примера такой системы можно привести самолет.

Во-вторых; технический прогресс во многих областях техники, и в первую очередь в авиации, связан с жесткими ограничениями на создание запасов прочности всех видов (механической, электрической и др.), что существенно затрудняет обеспечение возрастающих требований к надежности.

В-третьих, ускорение темпов технического прогресса значительно сокращает сроки, отводимые на разработку новых образцов техники. При этом уменьшаются возможности создания и испытаний дополнительных вариантов образца с целью выяснения надежности.

Кроме того, к середине XX века наука о прочности достигла в своем развитии серьезных успехов и превратилась в одну из основных опор инженерной практики в области создания различных устройств авиационной техники, а науки о надежности не было, что явилось немаловажной причиной трудности разрешения ее проблемы. В новых условиях одна теория прочности не может ответить на все вопросы, стоящие перед создателями новой авиационной техники, и в первую очередь на вопросы о том, как «расходуются» запасы прочности, как обеспечить исправность, * работоспособность устройств не только в данный момент, но и в течение длительного времени, т. е. при эксплуатационной наработке и хранении.

Известно, что долгое время надежность была чисто качественным, подразумевающимся, но не поддающимся количественному расчету параметром технических устройств. Конструкторы и технологи работали над обеспечением надежности в большинстве случаев вслепую и видели результат своего труда лишь в процессе эксплуатации серийной продукции, когда уже поздно что-либо исправить. В ходе разработок конструкторы решали отдельные частные задачи обеспечения надежности (подбор деталей, режимов и т. д.), но делали это эмпирически, стихийно, не занимаясь научной стороной данной проблемы.

Еще меньше внимания уделялось научной проработке вопросов обеспечения надежности устройств при их эксплуатации.

Середина XX века явилась рубежом, знаменующим резкое увеличение объема научно-исследовательских и опытно-конструкторских работ по вопросам надежности. В СССР, США, Англии и других странах создаются постоянные коллективы научных и инженерно-технических работников, специализирующихся на решении задач надежности, проводятся национальные ц международные конференции, создаются элементы общей теории надежности и ее приложений к задачам практики. Наибольший размах получают работы по надежности применительно к радиоэлектронике, автоматике, авиационной и ракетной технике. Увеличивается также выпуск технической литературы, посвященной вопросам надежности. Если к 1953 г. во всем мире таких работ насчитывалось

Менее 1000, а за 1953—1958 гг. было опубликовано болти 1200, то в последующем их выпуск составлял еже — годі го около 1000.

И настоящее время существует несколько направленії Гі, но которым идет развитие науки о надежности, а Также развитие средств и методов обеспечения высокой Надежности. Рассмотрим основные из них.

Терминология и перечень основных количественных характеристик надежности даны в приложении (см. в конце книги). .

Техническая надежность. Надежность устройств аанлционной техники во многом определяется при их проектировании, конструировании и изготовлении. Сейчас даже принято говорить о том, что надежность «закладывается» в устройство при его изготовлении.

Обязательным условием применения инженерных методов обеспечения надежности устройств при их создании является разработка теории и методов количественного описания свойства «надежность». Только в этом случае можно сравнивать устройства по их надежности, выявлять зависимость надежности от определяющих ее факторов, проводить нужные расчеты для обеспечения заранее заданной, требуемой надежности.

Техническая надежность — это свойство

различных устройств и систем, а также их узлов и детален сохранять заданные рабочие параметры и выполнять заданные функции в определенных условиях эксплуатации ні в течение определенного значения наработки [1].

Известно, что заданные функции устройства выполняют не при единственных значениях рабочих параметров и. ч узлов и деталей, а при нахождении этих параметров в пределах определенных областей значений — в поле допусков.

Переход параметра через границу допуска, если допуск выбран правильно, приводит к невозможности выполнять функции, заданные ранее, и в этом случае мы говорим о появлении неисправностей.

Таким образом, если созданы условия, при которых с увеличением наработки невозможно появление неис-

*

> ч

%

. і

правностей, мы имеем надежное устройство. В противном случае, несмотря на соблюдение установленных норм эксплуатации, устройство ненадежно. Необходимо і уметь количественно определить техническую надежность устройства, выявить зависимость степени надежности от величины факторов, действующих и влияющих на надежность, уметь задать требования по надежности и обеспечить ее инженерными средствами.

Возможность появления неисправности зависит от различных факторов: конструктивных, производственных и эксплуатационных. Так, состав и качество материала деталей всякого устройства меняется в определенной степени; не остается неизменным технологический процесс производства, а также условия обслуживания и применения устройств. И хотя области изменений всех условий, как правило, сравнительно невелики, неблагоприятные сочетания приводят иногда к появлению неисправностей. . •

Следует особо отметить, что в большинстве случаев появление неисправностей зависит от невозможности полностью учесть все особенности будущей эксплуатации создаваемого устройства.

И все же, несмотря на эти трудности, можно не только количественно определить техническую надежность устройств, в том числе и вновь создаваемых, но и использовать математические методы описания надежности в инженерной практике. •

Учет всех причин, влияющих на возможность появления {непоявления) неисправностей, может быть произведен статистическими методами. В соответствии с этим надежность любого устройства, его узлов и деталей может быть оценена числом — вероятностью исправной работы, т. е. непоявлением неисправностей, а ненадежность— вероятностью появления неисправностей. При этом в качестве рабочего инструмента при научноисследовательских и опытно-конструкторских работах используют математический аппарат теории вероятностей, математической статистики, теории случайных функций и некоторых других математических дисциплин.

В настоящее время развитие методов обеспечения технической надежности, т. е. достижения высокой вероятности исправной работы устройств в результате

Ю

конструктивно-технических и технологических мер, происходит по двум основным направлениям.

При первом — совершенствуются методы и средства получения надежных деталей и конструктивных элементов, из которых затем должны собираться приборы, агрегаты и другие технические устройства. Главная задача здесь состоит в создании деталей и конструктивных элементов, стабильных (однородных) по срокам исправной работы во всем диапазоне установленных рабочих режимов. .

Основной путь решения такой задачи усматривается и разработке типовых и. стандартизированных деталей и конструктивных элементов (подшипников, сопротивлений, конденсаторов, ламп и т. п.), типовых узлов, блоков, агрегатов (двигателей, насосов, порциоиеров, реле и т. п.), а также в автоматизированном производстве таких деталей, элементов и устройств. Автоматизация производства означает исключение субъективных ошибок рабочего, исключение брака, ужестчение допусков, а следовательно, резкое повышение однородности всех свойств выпускаемой продукции.

При втором — разрабатываются методы построения высоконадежных устройств из сравнительно малонадежных деталей и конструктивных элементов. Одним из таких методов является техническое резервирование, сущность которого состоит в том, что предусматриваются избыточные (резервные) детали, узлы, блоки, вступающие в работу при появлении неисправностей основных, рабочих элементов.

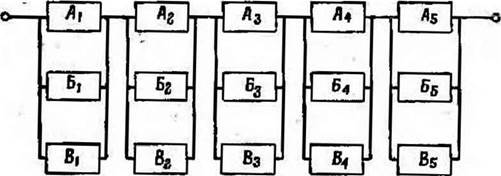

Имеются различные способы резервирования. Основные из них — общее резервирование, предусматривающее однократный или многократный резерв всего рассматриваемого устройства (рис. 1.1), и раздельное (рис. 1.2).

Общее и раздельное резервирование может осуществляться постоянным подключением резерва или его автоматическим введением в работу при появлении неисправностей (рис. 1.3).

При раздельном резервировании количество резервных элементов [2] для каждого рабочего (основного) элемента может быть неодинаковым.

![]()

|

|

|

|

|

|

|

|

|

![]()

|

At. Ац. … , Аі — блоки основной (рабочей) системы; и В, Bs п Bs fis и Вй — резервные блоки

Ль Аз, As — блоки основной (рабочей) системы; £, и В,

Б2 и В2, Бз и 5з — резервные блоки; Пи П3 и Я$ — пере-

ключающие устройства

Кроме указанных основных способов резервирования, существуют и другие способц, например, применение одного резервного элемента (блока) на несколько рабочих устройств и др.

Применение резервирования связано с увеличением габаритов, веса и стоимости устройств. Нужно иметь в виду, что в зависимости от условий работы устройства резервирование может оказаться менее выгодным спо — «обом обеспечения надежности, чем повышение надежности деталей или дополнительное обслуживание устройств. Поэтому очень важно рассчитать вьшгрыш в надежности, чтобы сопоставить его с тем, как трудно он достается. Подобные расчеты сделать далеко не просто, так как при резервировании, особенно автоматическом, появляются возможности облегчить режимы работы резерва до его введения в действие, при этом надежность резервных элементов будет отличаться от надежности рабочих в зависимости от наработки. Необходимо также учесть надежность переключающих элементов. Эти и другие вопросы составляют сущность теории резервирования, которая является частью теории надежности. Главная практическая задача теории резервирования — разработка инженерных методов построения схем резервирования, оптимальных для данного вида техники, и методов их физического осуществления.

Эксплуатационная надежность. Под эксплуатационной надежностью понимается свойство технических устройств и деталей сохранять рабочие параметры и характеристики при летной эксплуатации, т. е. при их применении.

Между эксплуатационной и технической надежностью имеются существенные различия, и это необходимо учитывать.

Обеспечение эксплуатационной надежности обусловливает сохранение устройствами авиационной техники рабочих параметров и характеристик только в периоды их применения, а ведь применяются они не непрерывно. Это позволяет иметь систему обслуживания, одна из важнейших задач которой состоит в том, чтобы предопределять возможность появления неисправностей и предупреждать возможность их проявления в полете. В процессе обслуживания используются — средства ре-

монта и профилактики. Ясно, что техническая надежность устройств при этом не повышается, но уменьшение вероятности проявления неисправности в полете существенно повышает эксплуатационную надежность.

Все виды работ по обслуживанию технических устройств следует разделить на две группы периодических работ.

К первой группе относятся те периодические работы, которые вводятся для поддержания расчетных условий работы деталей и. узлов устройства данного типа. Известно, что в некоторых случаях оказывается технически невозможным обеспечить охлаждение, смазку, кондиционирование воздуха и другие условия работы на весь срок службы устройства. Тогда вынужденно вводятся периодические работы по пополнению смазки подшипников, просушке изоляции, замене осушителей, щеток и т. п. Такие периодические работы, обеспечивая сохранение расчетных условий эксплуатации узлов и деталей устройства, позволяют добиться расчетного изменения надежности. Эти периодические работы являются как бы условием получения предусмотренной для данного устройства технической надежности. Невыполнение * таких работ, равно как и их «перевыполнение», снижает надежность. Так, более частая смена смазки не создает условий работы подшипника, отличных от расчетных, а вот вскрытие агрегата для пополнения смазки, расстыковки его электрических и кинематических цепей ведет обычно к увеличению вероятности появления неисправности. Снижение надежности может наблюдаться и при необоснованно частой промывке фильтров, замене прокладок и др. Неправильно назначенные работы по обслуживанию могут привести не к улучшению технического состояния и прогнозирования неисправностей, а к искусственному введению повреждений и в конечном счете к появлению неисправностей всего устройства.

Ко второй группе относятся периодические работы, цель которых предсказать возможность появления неисправностей, произвести подстройку или подрегулировку, устранить накопившиеся изменения технического состояния или отбраковать устройство для последующего ремонта или. списания. Перечисленные работы при оп-

ргді’леиньїх условиях могут резко увеличить эксплуатационную надежность устройств, не изменив их технической надежности.

С точки зрения технической надежности совершенно безразлично, когда выявлена неисправность: при обслуживании или во время применения. Для повышения жеплуатационной надежности устранение неисправности до этапа применения или своевременная отбраковка неисправного устройства, замена его исправным и исклю-. чсиие проявления неисправности во время применения имеет большое значение. . • •

Таким образом, введение определенных периодических работ может серьезно повысить эксплуатационную надежность авиационной техники.

Однако необходимо сразу же предостеречь от огульного введения таких работ. Выполнение работ по обслуживанию авиационной техники требует затрат труда и ее простоя в состоянии непригодности к полетам в течение некоторого времени, зависящего от сроков выполнения работ. Кроме того, выполнение периодических работ обычно связано с демонтажем цепей, узлов, агрегатов и последующей проверкой их после выполнения таких работ. Таким обра. зом, имеются предпосылки для снижения технической надежности и нерациональной выработки ресурсов. Поэтому введение малоэффективных (с точки зрения повышения эксплуатационной надежности) периодических работ по обслуживанию или излишне частое их выполнение отрицательно влияет на техническую надежность и является вредным.

Все это указывает на необходимость глубоко изу-’ чать пути и методы повышения эксплуатационной надежности, количественно оценивать эффективность работ, вводимых для ее обеспечения. ‘